みなさんこんにちは。テクノシェルパサービスを提供するWave Technologyの長尾です。

みなさんこんにちは。テクノシェルパサービスを提供するWave Technologyの長尾です。

ノイズ対策で試作品の分解→対策改造→再組立→測定・評価を繰り返すなかで、エミッションレベルが著しく悪化し、最初の状態に戻してもエミッションレベルが再現できなくなることがあったりしませんか?

- エミッションレベルを測定するたびに少しずつ悪化している気がするなぁ。

- あれ!?ノイズ対策検討中に突然エミッションが高くなってしまった。これはマズイ。この対策変更が原因でノイズレベルが高くなるのか?

- ならば一旦検討を中断し、まず1つ前の対策状態に戻し再現するかを確認せねば…。

- 当然再現するはずのエミッションレベル…なのに再現しなくなった。

結果は悪いまんま。そんなはずではなかったのに。....orz

なんてことはありませんか?

この状態に陥ってしまうと、もはや何を検討しているのか分からない…いわゆる迷子状態です。

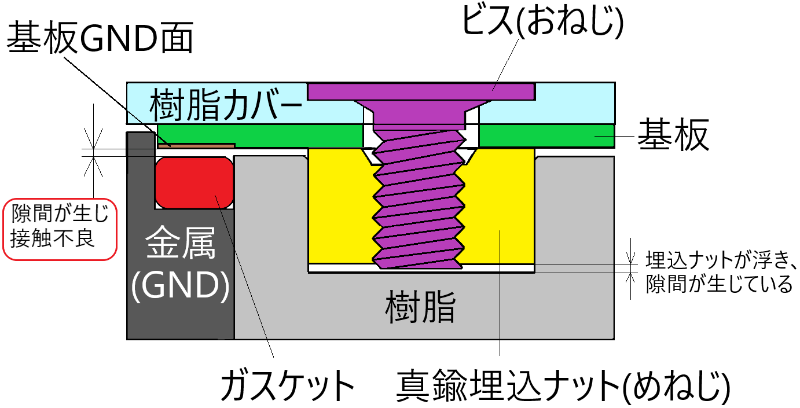

まずは図1を見てください。これは試作品の分解→対策改造→組立→測定・評価・推測・検討を繰り返すなかで、ビスの締め過ぎによって埋込ナットが浮いてしまい基板GNDと金属(GND)の接触が取れなくなった例です。基板GNDと金属(GND)が接触するとエミッションレベルが下がる場合は、特に注意が必要です。

図1 ビスの締めすぎでナットが浮いた状態(異常)

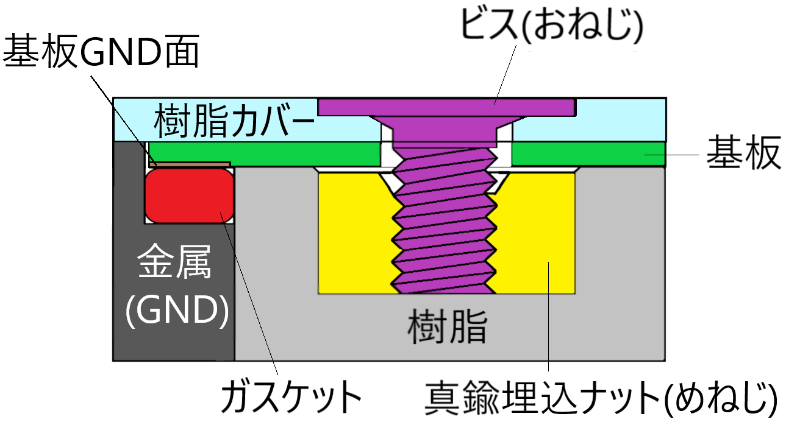

図2 正常なビス締め状態

ノイズ対策で行うビス締め作業は、対策効果を確認する直前の総仕上げ。対策検討者が抱いている問題解決への期待と焦りが入り交じり、ビスを締める手にも力が入ります(気持ちは痛いくらい分かります)が、ビスの締め過ぎで、無残にも受け側のナットをダメにしてしまうことって、実はよくあるんです。

図1の場合だと、雌ネジ側を正常な状態(図2参照)に修理しますが、最終的には、雌ネジを含めた筐体を新品と交換します(異常要因となる部分は素早く除去)。

ただ実際は、交換できる部品の数は限られています。にもかかわらず対策検討や仕様変更による弊害などたくさん確認しなければならないので、1つ1つの検討作業を丁寧かつ慎重に、無駄なく迅速に結論へ導かなくちゃならないんです。そんなときにトルクドライバの使用をお奨めします。

ただ実際は、交換できる部品の数は限られています。にもかかわらず対策検討や仕様変更による弊害などたくさん確認しなければならないので、1つ1つの検討作業を丁寧かつ慎重に、無駄なく迅速に結論へ導かなくちゃならないんです。そんなときにトルクドライバの使用をお奨めします。

トルクドライバは設定したトルク値を超えると空転する構造なので、ビスに加わるトルクは常に同じです(事前に機構設計者にビスのトルク制限値を聞いておきます)。

使い方は、最初の9割はドライバ、残りの締め括りにトルクドライバを使います。

これでビス締めのオーバートルク問題は解消できましたね!!

トルク管理できるドライバでノイズ対策の効率も大幅にあがりますよ。

当社では、あらゆる分野でノイズ対策の経験を積んでいるエンジニアが中心になって、「EMC対策コンサルサービス」を提供しております。もしお客様が道に迷いそうになり、お困りであれば、当社の「EMC対策コンサルサービス」を是非ご利用ください。

【関連リンク】

■ 技術コンサル

■ 技術コンサルブログ

■ 技術者教育ブログ