半導体パッケージの熱抵抗測定技術

■目次

イントロダクション

半導体の熱抵抗を正しく測定できていますか?

ダイオード |

|

測定用素子として良く利用されるダイオード(PN接合)の特性を理解しないと、正しく測定できない場合があります。

ダイオードのI-Vカーブはどんな意味を持っているか?

●ダイオードのI-Vカーブは指数特性で表現される

ダイオード(PN接合)のI-V特性 |

■ショックレーのダイオード方程式 I=Is〔exp(qV/nK T)-1〕 |

|

具体的にはどういうこと?

電流側(Y軸)を対数で見ると・・・

|

|

| ⇒この関係が正しいのであれば、 熱抵抗取得時の電流・電圧条件は選び易い。 |

|

しかし実際は・・・

|

| <実際に測定条件を決める場合> « 直列抵抗成分の影響を極力受けない電流条件を選択する。«(C)の拡散電流についても考慮必要だが、現実的な電流設定範囲より十分低い電流範囲となるため、検討上は除外しても影響はない。 |

直列抵抗成分をもう少し詳しく解説すると

|

|

直列抵抗成分も含めた kファクタ(温度特性) だから問題ないのでは? |

| →:本来の温度ドリフトイメージ | →:直列抵抗成分が含まれる場合 |

| ・・・実際には、問題となるケースが多い 熱抵抗測定時に、直列抵抗成分の要因部分と純粋なダイオード部分が 均一の温度上昇すれば問題ないが、実際にはそうでないケースが多い。 |

この条件を考慮しなかったら・・・

|

熱抵抗測定用TEGを用いた測定結果差

参考)シミュレーション結果: 116.7℃/W |

測定電流の妥当性考慮が大きく結果に影響を及ぼす。

測定差異の要因を分析すると・・・

| Kファクター取得時 | 熱抵抗取得時 |

|

|

|

|

|

直列抵抗成分がクセモノ! ⇒Kファクター取得時は、測定対象全てが均一温度 |

単純TEGモデルにおいても考えるべき事は多い・・・

|

<TEG測定の課題1> Diは本当に純粋なダイオードの特性を示すか? ⇒半導体の電位固定用構造が用意されていない<TEG測定の課題2> R HeatとDiの温度は同じか? ⇒熱的距離は結果に意外に影響する |

| 熱特性を把握するには、今まで解説してきた測定電流値のみではなく考慮すべき事項が多々存在する。 『寄生回路』 ⇒半導体内の回路構造(島分離構造)を把握する必要がある。 『発熱源と温度検出用素子の位置関係』 ⇒シミュレーションとの整合で精度を上げていくことを推奨する。 |

TEG測定での落とし穴

| Point1 : 温度検知用素子への電流値条件 ⇒ 直列抵抗成分の影響を極力排除した条件設定が必要 |

| Point2 : 寄生回路の影響 ⇒ TEGの接続条件によっては、デバイス構造に起因した 寄生回路が構成され、測定結果に大きく影響する。 |

| Point3 : 熱源・温度検知素子 ⇒ 熱源と温度検知用素子の位置関係によっては、正しい 熱源温度をモニターできていない可能性がある。 |

⇒上記Pointが考慮されないと

熱抵抗を測定するためのTEGを使っても正しい熱抵抗が測定できない!

製品環境でのパッケージ熱抵抗測定技術

製品環境でのパッケージ熱抵抗を正しく求めるためには、実デバイスを使った熱抵抗解析を

高精度に評価する技術が必要となります。

| <実デバイスの熱特性評価> l 従来一般的に行なわれてきている手法 l その問題点 l 弊社が考案した手法の実例紹介 |

|

従来一般的に行なわれてきている手法

『電源・GND逆接により構成される寄生Diを用いた発熱と温度検知』

|

| インバータ回路の電源・グラウンドを逆接した場合のイメージ図 |

| 半導体内には、このようにPN特性を抽出できる部位が無数に存在している |

従来手法の問題点

『実際には純粋なPNのダイオード特性のみではなく、寄生回路も同時に動作する』

|

| インバータ回路内での寄生回路動作の一例 |

ダイオードと寄生回路が混在した状態した場合、どのような動作になるか?

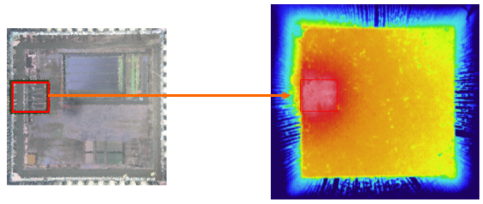

| マイコンのVCC-GND間を逆接続状態にし、 PN接合順方向動作(させたつもり)時の マイコンチップ表面温度分布 |

チップ面全体を均一に発熱させたいが、 温度ムラが見られる。 『なぜか?』 <原因1> ダイオードと寄生回路素子の並列回路が 動作するため、チップ面内で動作が不均一 になり、電流集中が発生する場所が出来る。 <原因2> <原因3> |

|

弊社が考案した手法の実例紹介

VCC系端子のクランプ特性を用いた局所発熱

|

| VCC系端子に高電圧を印加すると、PN接合部が逆バイアス状態となり、 一定電圧を超えると、ブレイクダウンする(アバランシェブレークダウン)。 ⇒ この現象を活用した実例を紹介 |

弊社考案方法の方向性

★従来手法の問題点を解決したい

| <既存手法の問題点> ⇒ チップ全体でなくても、動作エリアを確実に把握できる発熱源を使いたい ⇒ 印加電流を押さえ、ジュール熱の影響を受けないよう電力供給を行いたい <解決策> 高耐圧のエリアをクランプさせ低電流・高電圧で発熱させる AVCCは高耐圧クランプが期待できる(10V以上の耐圧が望ましい) |

★クランプ耐圧を使う場合の測定上の効果

|

クランプ発熱時、耐圧が温度と共にPositive側にシフトする。 この特性により、該当領域の温度を均一に保つことができる。⇒耐圧の低い部分に電流が流れ、温度を上昇させる。 温度上昇により耐圧がPositive側にドリフトするので 結果的に該当領域全体が均一耐圧及び均一温度に 自動的にコントロールされる。 |

★製品発熱ブロックでの熱抵抗が求まるか?

| 仮にAVCCのような端子を選択した場合、動作エリアはアナログブロック に限定できるが、肝心のパッケージ熱抵抗算出にあたっては問題に ならないか! ・・・・・熱抵抗測定で用いたブロックと製品発熱ブロックの違い |

| 熱シミュレーション技術とコラボレートすることで、解決できる! |

具体例紹介 ・・・ SH2マイコンを使った確認事例

|

| 赤枠領域はアナログブロック領域に相当する。 AVCCに電流を供給し電圧クランプさせると、アナログ領域が均一に発熱する。 また、 GND⇔VCCの順バイアス時に比べ、パッド及びワイヤ部ジュール発熱の 影響が殆ど見られない。アナログ領域に存在するI/Oを使えば、I/OのESD保護Diを何れか1素子任意に 選択し、該当領域の温度を正確に知ることができる。 |

熱シミュレーションを行なってみたところ・・

|

|

|

|

|

製品動作時発熱エリアを考慮した熱抵抗はどうなるのか?

| 局所発熱モデルにおいて実測と熱シミュレーションの 整合モデルが作成出来ていれば、任意発熱時の 熱抵抗がシミュレーションで解ける。 |

更に、本技術を使えば

製品環境で熱抵抗を高精度に検証することが可能。

熱抵抗検査装置ご紹介

弊社では、実測~シミュレーションまでの一貫した受託サービスと合わせ、

熱抵抗検査装置を独自設計できる技術を保有しております。

| システム紹介 | |

|

<システムの詳細仕様> ・最大10chでの並列測定が可能 ・定電流、定電圧、定電力の3モードに対応 ⇒2端子制御の制約内で定電力コントロールが可能 ・定電流、定電圧、定電力の3モードにおいて PWMによる発熱動作が可能 ・定常/過渡の両方に自動測定対応可能(過渡は条件付き) ・全波形情報を自動保存し、Viewer機能で集録可能 ・新しいJEDEC規格である“JESD51-14”に対しても、 検査装置自体は標準対応(冷却過程での測定) ★今回提案の新方式にも全ch対応可能 市場のあらゆるニーズにご対応します。 事例は弊社開発専用装置であり、ご要望に応じ最適仕様 のシステム提案が可能です。 |

・イントロダクション

・ダイオードのI-Vカーブはどんな意味を持っているか?

・直列抵抗成分をもう少し詳しく解説すると

・単純TEGモデルにおいても考えるべき事は多い・・・

・TEG測定での落とし穴

・製品環境でのパッケージ熱抵抗測定技術

・従来一般的に行なわれてきている手法

・従来手法の問題点

・ダイオードと寄生回路が混在した状態した場合、どのような動作になるか?

・弊社が考案した手法の実例紹介

・弊社考案方法の方向性

・具体例紹介・・・ SH2マイコンを使った確認事例

・製品動作時発熱エリアを考慮した熱抵抗はどうなるのか?

・熱抵抗検査装置ご紹介

・熱流体解析を用いた放熱対策

・その他シミュレーション技術・WTIブログもご覧ください

製品の熱マージンがもうない!正しく予測するには半導体を知る必要がある

2017年度インターンシップの受入を終えて

温度変化で発生する熱応力は、想像以上に大きい

2018年度 1DAYインターンシップ実施中♪

半導体パッケージの実装信頼性評価に向けて ~破断個所を特定するデイジーチェーンサンプル~

シミュレーション結果のフィードバック先は機構設計

熱問題の対処には予防診断が必要!・社長ブログ(シミュレーション関連)

1DAYインターンシップ やってま~す♪

「熱反り計算ツール」のお問合せが増えています

微細化・高密度化が進むプリント基板、信頼性をどう担保するか?※※ お役立ち情報のご請求はこちら ※※

【当ページ関連の資料タイトル】

●「半導体パッケージの熱抵抗測定技術」

●「応力シミュレーション事例