みなさん、はじめまして。

みなさん、はじめまして。

WTI第一技術部システム設計課の仙波です。

私は今年の4月にWTIに入社しました。9月までは回路評価の業務を行い、10月からは基板設計の業務に取り組んでいます。技術的な部分はまだ勉強中であるため、今回のブログでは、基板設計業務を一通り経験して分かった「基板設計者視点からみた基板ができるまでの道のり」をご紹介したいと思います。

図1 製造依頼までの道のり

Step1 部品登録

まず、回路設計者から回路図、部品表の情報を入手します。これらには、部品型名、リファレンス番号、メーカー、部品点数などの情報が記載されています。それに基づき、部品のデータシートを収集し、部品の外形情報に合わせ、適切な穴やランド、レジスト、メタルマスクなどを設定し部品登録します。

Step2 配置・配線

回路の接続情報であるネットリストを基板CADに読み込むことで部品端子間の接続線が表示され、この接続線をもとに配置、配線を行います。配置では、配線の流れや実装上の制限を考慮することが必要です。また、配線においては、電流値よって適切な配線幅にすることやセンシティブな信号ラインの配線ではGNDでガードすることが必要となります。

Step3 面付け

プリント基板を製造する際に複数の基板を一枚のシート形状に面付けします。面付け方法には、ミシン目とVカットがあります。それぞれの特徴については下記に示します。

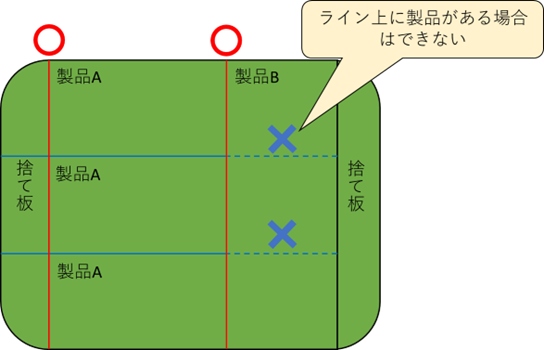

[Vカット]手で簡単に割ることができ、分割面が一直線になるため、分割後の加工を必要としない。しかし、基板の端から端までの一直線にしか加工できないため、複雑なカットでは使用できない。

図2 Vカット可能ライン

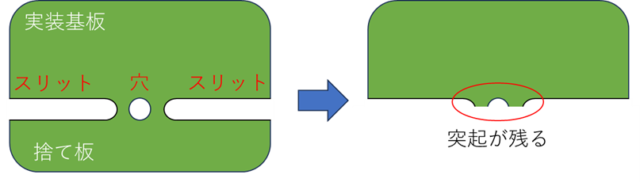

[ミシン目]コストが安く、Vカットでは対処できない複雑なラインに対処できる。しかし、分割後に突起が残ってしまうため、突起を削る追加工が必要になる。

図3 分割後の突起

Step4 製造出力

基板製造や部品実装を依頼する際、様々なデータが必要になります。メーカーごとに必要なデータは下記のとおりです。

| [基板メーカー] | [実装メーカー] |

|

|

Step5 基板製造依頼

基板の製造をメーカーに依頼する先は品質だけでなく、コスト、製造期間を考慮する必要があります。特に新規で基板を依頼する際にはイニシャル費が掛かるため、数社に見積り依頼を行い、メーカーを選定します。

以上、基板設計者視点から見た基板ができるまでの道のりを簡単にご紹介させていただきました。

回路評価業務の次に基板設計業務を経験したことで、覚えることが多くて大変な反面、新しい知識を得ることができ、これまでにない別の視点から物事を考えられる楽しさを実感することができました。日々勉強し、広い視野を持ったエンジニアを目指してこれからも頑張りたいと思います。

《WTI採用関連ページ》

《WTI社内教育》

【関連ブログ】

- 基板製造装置の進化がすごい!工場見学に行ってわかったこと

- 基板設計を他社に依頼する時のポイント

- 基板メーカーからの問い合わせ事例(続編)~基板設計は基板メーカーの製造工程にあった調整も必要です

- 基板メーカーからの問い合わせ事例~基板設計は基板メーカーの製造工程にあった調整も必要です

- 基板設計勉強中!(社内アンテナ講座編③)

- 半導体ベアチップを用いた評価基板の設計や試作もできるんです!

- 続・基板製造を考慮した設計

- 基板の製造方法の紹介

- BGAの基板設計(その2)

- BGAの基板設計(その1)

- 基板設計の手順と入社2年目エンジニアの醍醐味!

- ついに導入しました!基板設計CAD『CR-8000 Design Force』

- 実は関係が深い?基板構造と部品パッケージ

- 知ってます?基板の種類と用途

- 特性インピーダンスと基板設計

- ガーバーデータで基板改版?

- 基板設計は回路設計者との以心伝心が大事!

WTIメールマガジンの配信(無料)

WTIエンジニアが携わる技術内容や日々の業務に関わる情報などを毎週お届けしているブログ記事は、メールマガジンでも購読できます。ブログのサンプル記事はこちら

WTIメールマガジンの登録・メールアドレス変更・配信停止はこちら

WTIの技術、設備、設計/開発会社の使い方、採用関連など、幅広い内容を動画で解説しています。