みなさん、こんにちは。

みなさん、こんにちは。

高周波デバイス設計課の前田です。

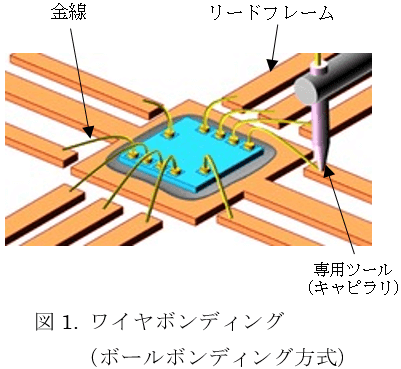

前回のブログでは、分割された素子をリードフレームや多層基板のチップ搭載部分に接合材や接着剤を用いて固定するダイボンド工程について紹介しました。今回は素子とパッケージを電気的に接続する“ワイヤボンド”工程について、触れてみたいと思います。

■ワイヤボンドとは?

ワイヤボンドは、素子の電極間、素子とリードフレームや多層基板の電気接続端子の間などを、電気伝導性を有する金属細線(主にφ20~30μm程度)で繋ぐことで、電気的に接続するプロセスです。

ワイヤボンドは、素子の電極間、素子とリードフレームや多層基板の電気接続端子の間などを、電気伝導性を有する金属細線(主にφ20~30μm程度)で繋ぐことで、電気的に接続するプロセスです。

金属細線を専用ツールで電極に押し付けながら接合エネルギー(超音波振動・熱・荷重)を加えて金属細線と電極を接合させます。

ワイヤボンドの工法は大きく分けて、ボールボンディング方式とウェッジボンディング方式に分類され、その方式毎で使用するツールや仕上がり形状が異なります。ここでは金線でリードフレームにボールボンディングする場合を例として、組立の流れをみていきましょう。

■ボールボンディング方式

ワイヤボンディング装置に取り付けた専用ツール(キャピラリ)を用いて、金線に癖付け(ループ形成)しながら指定する電極に金線を接合させます。

【基本フロー】

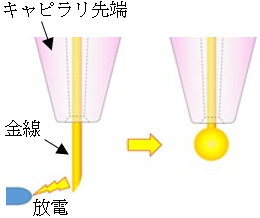

図2a. ボール形成

1. ボール形成

キャピラリに挿入されている金線の先端を放電で溶融させてボール形状にする(図2a)。

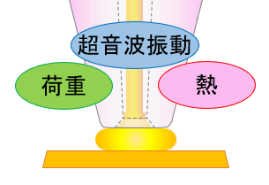

図2b. ボールボンディング

2. ボールボンディング

形成したボールをキャピラリで保持しながら電極に押し付け、接合エネルギーを加えて接合させる(図2b)。

3. ループ形成

キャピラリの動きで金線に癖付け(折り目を付ける)することで、ループの形状や長さをコントロールする。

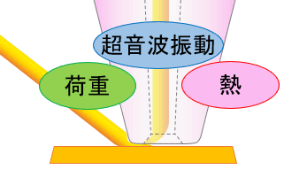

図2c. ステッチボンディング

4. ステッチボンディング

金線を電極に押し付け、接合エネルギーを加えて接合させる(図2c)。

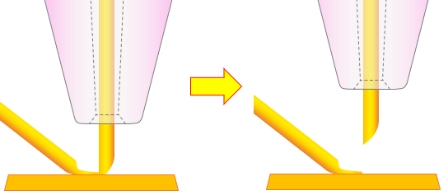

図2d. テールカット

5. テールカット

金線を引き上げて接合端部を切断し、1つのボンディングを完了する(図2d)。

■キャピラリや接合条件の選定

ワイヤボンドに求められる品質としては、正しい位置およびループ形状で接合されていること、ループ同士や素子端部および周辺部品への接触がないこと、ループ途中への傷や余計な変形がないこと、などが挙げられます。

また、これらを踏まえた上で、製品毎に微細ピッチや低ループ(品質維持の難度上昇)、長ループ(ループ形成の難度上昇)などといった要求があるため、それらに適した金線やキャピラリの選定、ボンディング時の接合エネルギーやループ形成の条件選定が大切です。

・・・次回は、素子やワイヤを樹脂で覆って保護する“モールド封止”工程に触れたいと思います。

【関連リンク】

WTIメールマガジンの配信(無料)

WTIエンジニアが携わる技術内容や日々の業務に関わる情報などを毎週お届けしているブログ記事は、メールマガジンでも購読できます。ブログのサンプル記事はこちら

WTIメールマガジンの登録・メールアドレス変更・配信停止はこちら

WTIの技術、設備、設計/開発会社の使い方、採用関連など、幅広い内容を動画で解説しています。