皆さん、初めまして! 東京事業所パッケージ設計課の秋元です。

皆さん、初めまして! 東京事業所パッケージ設計課の秋元です。

前回の半導体パッケージ紹介 第6弾のブログでは、車載マイコン用半導体パッケージの特徴を紹介しましたが、今回は半導体パッケージの放熱対策について紹介します。

◆ 半導体パッケージは放熱対策が重要

私がパッケージを開発している車載用半導体は、エンジン制御や車内外の電装部品、安全装備など様々な用途に使われています。

車載用半導体パッケージには、

- エンジンルーム内などの過酷な高温動作環境への対応

- LSIの高集積化や高速動作化に伴うLSIチップ自体の発熱量の増加

- 搭載される電子機器の小型化/高密度実装のためパッケージの小型化

といった技術課題があります。

高温動作環境やLSIチップの発熱量の増加、パッケージの小型化による放熱性の悪化は、LSIの電気的性能へ影響するだけではなく、製品寿命が短くなる場合があります。

車載用だけでなく、搭載される電子機器に求められる性能や安全性、信頼性への要求を満足するためには半導体パッケージの温度上昇を抑える放熱対策が重要なのです。

◆ 熱輸送の3要素

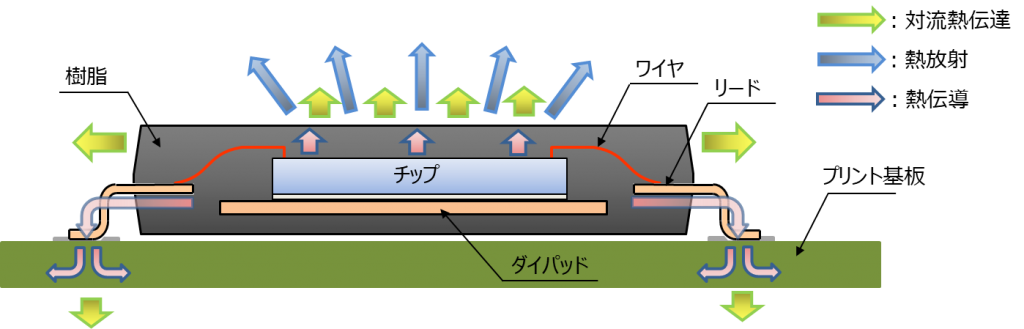

では、LSIチップの発生する熱がパッケージを通してどのように伝わるのか、放熱の経路を見てみましょう。

一般的に熱の伝わりは、対流熱伝達、熱放射(輻射)、熱伝導の3つの要素で説明されます。

- 対流熱伝達 :熱を帯びた分子の移動による熱移動

- 熱放射(輻射):電磁波による熱移動

- 熱伝導 :物質内の格子振動・自由電子による熱移動

図1 熱輸送の3要素と半導体パッケージ(QFP)の放熱経路イメージ

これらの放熱の経路のうち、表面積が小さい小型パッケージでは、熱放射による放熱効果は小さくほとんど期待できません。また、実装される電子機器の薄型化によりパッケージ上面にヒートシンクを装着出来ない場合では、実際の放熱は、パッケージ内部やリードを伝わりプリント基板に熱伝導し、プリント基板から大気への対流熱伝達が最も大きな放熱経路となります。

このように、パッケージの大きさによる放熱の制約や実装状態に応じた様々な放熱経路の制約などによって、期待どおりに放熱性を確保するのはなかなか難しいのが実情です。

このような背景から、より放熱性を高め、車載用としての安全性や信頼性要求にも対応する「高放熱パッケージ」というものが開発されました。

次にこの高放熱パッケージの一例についてご紹介します。

◆ QFPの高放熱構造

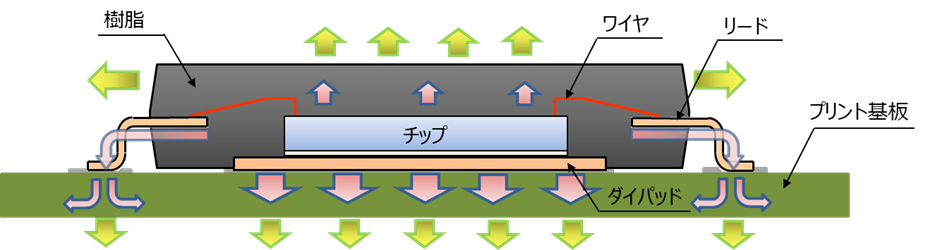

リードフレームタイプのQFPでは低コストで高い放熱性を確保するため、チップ搭載部であるダイパッドをパッケージ外部に露出したQFP(Exposed die padタイプ)が主流となっています。

図2 QFP(Exposed die padタイプ)の放熱経路イメージ

Exposed die padタイプのQFPでは、チップを搭載するダイパッドをパッケージの裏面に露出させて、これをプリント基板に実装することで、チップ裏面から表面積の大きいプリント基板へと直接熱伝導されるため、通常のQFPに比べて大きな放熱効果を得ることができます。

今回は半導体パッケージの放熱対策とその具体的なパッケージ構造の例についてご紹介しました。

本ブログでは、これからも様々な半導体パッケージを紹介していきます。

【関連リンク】

WTIメールマガジンの配信(無料)

WTIエンジニアが携わる技術内容や日々の業務に関わる情報などを毎週お届けしているブログ記事は、メールマガジンでも購読できます。ブログのサンプル記事はこちら

WTIメールマガジンの登録・メールアドレス変更・配信停止はこちら

WTIの技術、設備、設計/開発会社の使い方、採用関連など、幅広い内容を動画で解説しています。