みなさん、こんにちは。

みなさん、こんにちは。

高周波デバイス設計課の前田です。

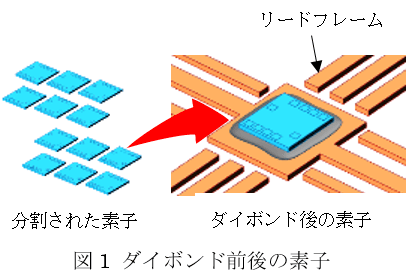

前回のブログではウエハ上に複数形成された半導体素子(以下、素子)を分割するウエハダイシング工程について紹介しました。今回は素子をパッケージに搭載する“ダイボンド”工程について、触れてみたいと思います。

■ダイボンドとは?

ダイボンドは、分割された素子をリードフレームや多層基板のチップ搭載部分に接合材や接着剤を用いて固定するプロセスです。ここで用いられる接合材や接着材をまとめてダイボンド材といいます。

ダイボンドは、分割された素子をリードフレームや多層基板のチップ搭載部分に接合材や接着剤を用いて固定するプロセスです。ここで用いられる接合材や接着材をまとめてダイボンド材といいます。

ダイボンド材には、樹脂接着する銀ペースト樹脂やフィルム樹脂、金属接合するはんだ材など様々な種類があり、その工法も材料によって異なります。ここでは銀ペースト樹脂でリードフレームにダイボンドする場合を例として、組立の流れをみていきましょう。

■銀ペースト樹脂でのダイボンド

■銀ペースト樹脂でのダイボンド

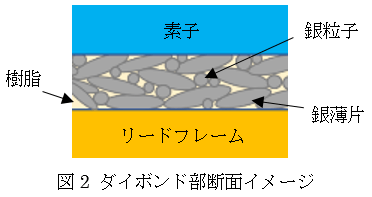

銀ペースト樹脂は、主に銀の粒子や薄片と樹脂(エポキシなど)を混合した液状材料であり、樹脂を加熱硬化させることで被着対象(素子とリードフレーム)を固定します。このとき、銀の粒子や薄片は被着対象の熱的および電気的な接続を担います。

【基本フロー】

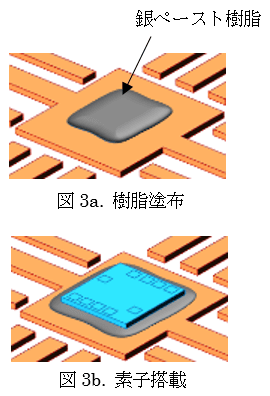

1. 樹脂塗布

1. 樹脂塗布

素子と搭載する場所に銀ペースト樹脂を適量塗布します(図3a)。

2. 素子搭載

銀ペースト樹脂を塗布した場所へ素子を軽く押し付けて接着します(図3b)。

3. 樹脂硬化(ダイボンドキュア)

オーブンで加熱して銀ペースト樹脂を硬化させます。

樹脂によって硬化に必要な温度や加熱時間は異なります。

■要求仕様に適したダイボンド材選定

半導体動作時に排熱が必要な製品において、ダイボンド材は重要な役割を担います。リードフレーム側へ効率よく排熱するために熱伝導に優れたダイボンド材の選定やボイド(排熱の妨げになる空隙)を抑えるダイボンド技術が必要不可欠です。また、加熱で硬化や溶融させる材料を使用する場合には、周辺部品の耐熱性を考慮しておくことも大切です。

・・・次回は、素子とパッケージの電極を繋ぐ“ワイヤボンド”工程に触れたいと思います。

【関連リンク】

- WTIブログ(半導体パッケージ関連)

- 「LSIパッケージ」 評価解析/故障解析サービス

- 半導体パッケージ開発コンサルサービス

- 半導体製品の包装設計コンサルサービス

- 人材採用(インターンシップ・新卒・中途)

WTIメールマガジンの配信(無料)

WTIエンジニアが携わる技術内容や日々の業務に関わる情報などを毎週お届けしているブログ記事は、メールマガジンでも購読できます。ブログのサンプル記事はこちら

WTIメールマガジンの登録・メールアドレス変更・配信停止はこちら

WTIの技術、設備、設計/開発会社の使い方、採用関連など、幅広い内容を動画で解説しています。